Контроль прочности конструкций из высокопрочного бетона на стадии эксплуатации высотных зданий

Контроль прочности конструкций из высокопрочного бетона на стадии эксплуатации высотных зданий

Завершение строительства основных зданий комплекса пришлось на 2004 – 2017гг., вследствие чего, опыт контроля качества применяемого высокопрочного бетона составляет немногим более 10-ти лет, а в условиях эксплуатации объектов и того меньше. Особенности высокопрочного бетона несущих конструкциях в условиях реальной эксплуатации высотных зданий постоянно исследуются ученными и специалистами всего мира, вносятся дополнения и корректировки в нормативные и методические документы. Отличительный характер поведения высокопрочных бетонов, связанный с их особенностями, качеством проведения строительных работ и условиями эксплуатации, проявляется в процессе эксплуатации зданий. Дополнительные требования по контролю прочности высокопрочного бетона описаны в ГОСТ 31914 «Бетоны высокопрочные тяжелые и мелкозернистые для монолитных конструкций. Правила контроля и оценки качества», но с учетом особенностей контроля прочности при эксплуатации, а также практикой технического обследования зданий с применением высокопрочного бетона, стоит обратить внимание на методику проведения испытаний по контролю прочности высокопрочного бетона при эксплуатации - контроль качества прочности бетона в конструкциях.

Высокопрочные бетоны и конструкции из них обладают рядом особенностей, в сравнении с бетонами массового применения (классом прочности до В60), которые должны быть учтены при контроле качества. Высокий модуль упругости и хрупкость делает их чувствительными к точности выполнения процедур и оснастке при выполнении испытаний прямыми методами контроля прочности бетона (отрыв со скалыванием), что требует ограничения некоторых предусмотренных стандартами допусков, которые приемлемы для испытаний обычных бетонов, но не обеспечивают объективность информации о фактическом качестве высокопрочных.

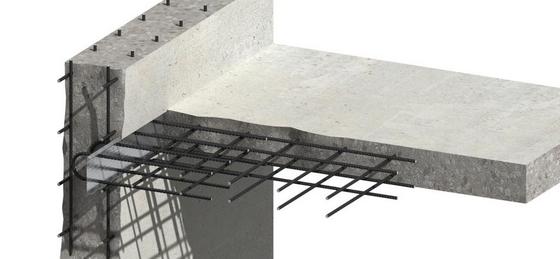

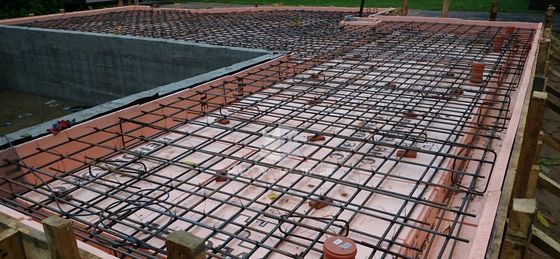

Повышенная экзотермия и связанный с ней градиент температуры в теле конструкций, на которые накладывается усадка (собственная и от обезвоживания), в значительной степени влияют на термонапряженное состояние бетона, трещиностойкость и прочность в разных зонах конструкций. Повышенное содержание арматуры и характер армирования конструкций затрудняет укладку бетонных смесей и влияет на степень ее уплотнения, которая в реальных условиях ниже, чем в контрольных образцах, в связи с чем, фактическая прочность бетона в конструкциях может быть ниже прочности контрольных образцов, а прочность, определенная в поверхностных зонах конструкций, ниже прочности в глубинных зонах [5]. Известны случаи занижения прочности высокопрочного бетона до 2х раз при контроле качества неразрушающими методами (отрыв со скалыванием), специалистами некоторых московских строительных лабораторий, работавших по стандартным методикам и с применением традиционного оборудования типа «Оникс» или «ПОС».

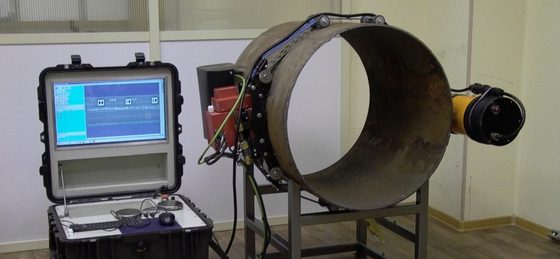

Отдельно остановимся на контроле качества высокопрочного бетона в каждой конструкции в период эксплуатации здания при возрасте бетона более года. При измерении прочности железобетонных конструкций после длительной эксплуатации градуировку приборов неразрушающего контроля целесообразно проводить по образцам, отобранным из конструкций в реперных точках с максимальными, промежуточными и минимальными показателями прочности бетона по результатам предварительной оценки. При градуировке приборов неразрушающего контроля в случае оценки прочности эксплуатируемых бетонных и железобетонных конструкций следует учитывать влияние влажности и возраста бетона, степень агрессивности среды [1].

Контроль и оценка качества бетона

Методы контроля и оценки прочности бетона, описанные в ГОСТ 18105, 22690 были сформированы в период доминирования в строительстве сборного железобетона, и, в основном, сводились к функциям внутризаводского контроля качества железобетонных изделий [6]. Определенные сложности в адаптации методов и средств неразрушающего контроля прочности бетона возникали при переходе к массовому монолитному домостроению [4]. Еще сложнее ситуация складывается в области обследования эксплуатируемых железобетонных конструкций и, в частности, в решении таких задач, как:

- градуировка приборов неразрушающего контроля под бетоны с заведомо не известными физико-механическими и структурными характеристиками;

- оценка влияния условий испытаний на показания приборов неразрушающего контроля;

- оценка влияния изменения структурных характеристик бетона в процессе его длительной эксплуатации на результаты неразрушающего контроля прочности [1].

В настоящее время градуировку приборов неразрушающего контроля косвенными методами принято выполнять с использованием метода местных разрушений, как правило – отрыва со скалыванием, либо скалывание ребра. Указанные методы де факто являются косвенными, поскольку фиксируют усилие разрушения поверхностного слоя конструкции. Фактически определяется предел прочности бетона на растяжение, а связь между пределом прочности на сжатие и растяжение не однозначна.

Гораздо более информативным является метод определения прочности бетона по образцам, отобранным из конструкций, ГОСТ 28570, позволяющий помимо определения традиционных физико-механических свойств бетона, таких как предел прочности на сжатие и растяжение, плотность и модуль упругости, получить информацию о виде, фракционном составе и раздвижке зерен крупного заполнителя, поровой структуре, наличию низкомодульных включений и новообразований, связанных со спецификой действия эксплуатационной среды (для оценки прочности бетона приняты образцы) [1]. Учитывая, что неразрушающие методы контроля основаны на косвенных корреляционных зависимостях прочности бетона от таких свойств, как плотность, твердость и скорость ультразвукового импульса, естественно предположить, что изменение условий испытания может привести к изменению этих зависимостей. Одним из наиболее распространенных факторов является влажность бетона [7].

Система контроля качества высокопрочных бетонов отрабатывалась с 2005 года в процессе возведения монолитных конструкций на строительстве высотных сооружений ММДЦ «Москва-Сити». Было обнаружено следствие одной из особенностей высокопрочного бетона – образование усадочных трещин вследствие повышенной экзотермии на фоне усадки собственной и от обезвоживания, которые накладывают дополнительные ограничения на применимость методов контроля и определения прочности бетона в виде затрудненного выбора участка без трещин, имеющего необходимый размер для конкретного метода измерений. Также особенности высокопрочного бетона приводят к тому, что фактическая прочность бетона может быть ниже прочности контрольных образцов, изготовленных в процессе возведения, а прочность определенная неразрушающими методами в поверхностных зонах конструкций может быть ниже прочности в глубинных зонах.

Таким образом, для получения достоверных результатов контроля и определения прочности высокопрочного бетона необходимо производить данные работы путем комплексного использования разрушающих и неразрушающих методов. Принцип заключается в том, что с каждой контролируемой конструкции собираются данные испытаний бетона на прочность косвенными неразрушающими методами, которые сопоставляются путем построения градуировочных зависимостей с результатами прямых испытаний кернов, отобранных из конструкций, или контрольных образцов, заформованных при входном контроле качества бетона при условии сохранения таковых данных, или методом отрыва со скалыванием. Полученные градуировочные зависимости могут быть использованы для определения прочности только при значениях коэффициента корреляции не менее 0,7 и величине погрешности определения не более 15% [5].

Определение прочности тяжелых бетонов проектных классов В60 и выше или при средней прочности бетона на сжатие Rm ≥ 70МПа в монолитных конструкциях необходимо проводить с учетом положений ГОСТ 31914. По ГОСТ 31914 оценку возможности применения установленных градуировочных зависимостей проводят по двум показателям: коэффициенту корреляции и погрешности определения прочности бетона. Допускается использование установленных градуировочных зависимостей для определения прочности бетона в конструкциях при значении коэффициента корреляции не менее 0,7 и величине погрешности определения прочности бетона не более 15 %. Коэффициент корреляции и погрешность определения прочности бетона установленной градуировочной зависимости определяют по подразделу 6.5 ГОСТ 18105.

При определении прочности бетонов по кернам, отобранным из конструкций, рекомендуется применять керны диаметром не менее 70мм со шлифованными опорными поверхностями и масштабным коэффициентом α=1, так как использование кернов меньшего диаметра и с меньшим значением масштабного фактора приводит к большим погрешностям полученных результатов [3]. Таким образом, для получения достоверных результатов, контроль и определение прочности высокопрочного бетона необходимо производить путем комплексного использования разрушающих и неразрушающих методов. Принцип заключается в том, что с каждой контролируемой конструкции собираются данные испытаний бетона на прочность косвенными неразрушающими методами, которые сопоставляются путем построения градуировочных зависимостей с результатами прямых испытаний кернов, отобранных из конструкций, или контрольных образцов, заформованных при входном контроле качества бетона при условии сохранения таковых данных, или методом отрыва со скалыванием. Полученные градуировочные зависимости могут быть использованы для определения прочности только при значениях коэффициента корреляции не менее 0,7 и величине погрешности определения не более 15% [5].

Оптимальные сочетания методов испытаний, обеспечивших корректную градуировку [5].

Таблица 1.

| Проектный класс бетонов | Методы испытаний | |

| косвенные | прямые | |

| В60 | - ударного импульса с применением склерометров с энергией удара не менее 0,2 Дж |

- испытания контрольных образцов

- отрыва со скалыванием - испытания кернов из конструкции |

| В80-В90 | - ударного импульса с применением склерометров с энергией удара более 2,0 Дж | - испытания кернов из конструкций |

Выводы

- Высокопрочные бетоны и конструкции из них обладают рядом специфических особенностей: высокий модуль упругости и хрупкость, повышенная экзотермия, усадка (собственная и от обезвоживания), повышенное содержание арматуры и характер армирования конструкций.

- Контроль и определение прочности высокопрочного бетона необходимо производить путем комплексного использования разрушающих и неразрушающих методов.

- При измерении прочности железобетонных конструкций после длительной эксплуатации градуировку приборов неразрушающего контроля целесообразно проводить по образцам, отобранным из конструкций в реперных точках с максимальными, промежуточными и минимальными показателями прочности бетона по результатам предварительной оценки.

Литература

- Несветаев Г.В. , Коллеганов А.В., Коллеганов Н.А. Особенности неразрушающего контроля прочности бетона эксплуатируемых железобетонных конструкций // Интернет-журнал Науковедение. – 2017. - Том 9, №2.

Nesvetaev G.V. , Kolleganov A.V., Kolleganov N.A. Features non-destructive control of concrete strength the exploited concrete structures // Internet journal Naukovedenie. – 2017. - Part 9, №2 (In Russian). - ГОСТ 22690-2015. Бетоны. Определение прочности механическими методами неразрушающего контроля.

GOST 22690-2015. The concretes. Determination of strength by mechanical methods of nondestructive testing. - ГОСТ 31914-2012. Бетоны высокопрочные тяжелые и мелкозернистые для монолитных конструкций.

GOST 31914-2012. High strength concrete is heavy and fine-grained to monolithic structures. - Коревицкая М.Г. Безопасность зданий и сооружений из монолитного железобетона // Строительная инженерия. – 2005. -№1.

Korevitskaya M.G. Safety of buildings and structures of reinforced concrete // Stroitel'naya inzheneriya. – 2005. -№1 (In Russian). - Каприелов С.С. Особенности системы контроля качества высокопрочных бетонов // Строительные материалы. – 2012. -№2.

Kaprielov S.S. Features of a quality control system high-strength concrete // Stroitel'nye materialy. – 2012. -№2 (In Russian). - Лифанов И.С. Метрология, средства и методы контроля качества в строительстве/ Лифанов И.С., Шерстюков Н.Г. – М.: Стройиздат, 1979, - 223с.

I.S. Lifanov, N. G. Sherstyukov. Metrologiya, sredstva i metody kontrolya kachestva v stroitel'stve [Metrology, means and methods of quality control in construction]. Moscow: Stroiizdat, 1979, - 223p. - Несветаев Г.В. Перспективы использования метода ультразвукового прозвучивания при обследовании и проектировании усиления железобетонных конструкций / Г.В. Несветаев, А.В. Коллеганов, Л.Н. Ивлев // Безопасность труда в промышленности. -2008. - №2.

Nesvetaev G.V. Prospects for the use of the method of ultrasonic testing for inspection and design strengthening of reinforced concrete structures / Nesvetaev G.V., Kolleganov A.V., Ivlev L.N. // Bezopasnost' truda v promyshlennosti. -2008. - №2 (In Russian).

- КТБ Железобетон в проектно-образовательном интенсиве «Школа Шухова 3.0»

- Строительный контроль сегодня и завтра

- Аудит проектной документации

- Исходные материалы для проектирования

- Проектно-изыскательская документация

- Правила обследования зданий и сооружений

- Обследование несущих конструкций

- Виды лабораторий в строительстве

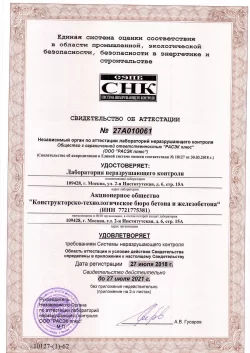

- Аккредитованная строительная лаборатория

- Сроки разработки проектной документации

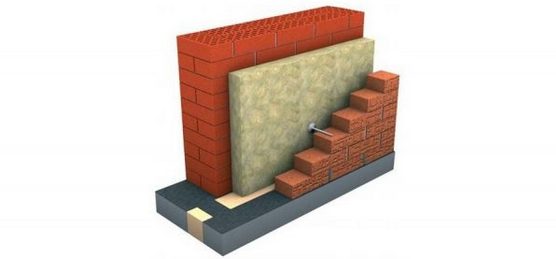

- Анализ надежности и долговечности технических решений наружных стен и фасадных систем, применяемых в России

- Анализ результатов обследования наружных многослойных стен с кирпичной облицовкой

- Новые конструкционно-теплоизоляционные легкие бетоны на основе пористых стекловидных заполнителей

- Оценка влияния теплопроводных включений на приведенное сопротивление теплопередаче наружных многослойных стен на основе легких бетонов на стекловидных заполнителях

- Технология возведения многослойных монолитных наружных стен с теплоизоляционным слоем из бетона низкой теплопроводности

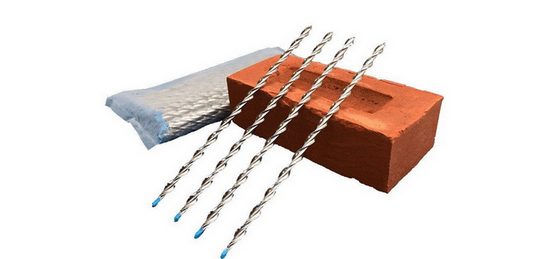

- Ремонт и усиление облицовочной кирпичной кладки многослойных наружных стен зданий с применением гибких ремонтных связей

- Строительство – наше призвание

- Стеновые конструкции из ячеистого бетона для высотных зданий

- Экономия цемента в производстве ячеистых бетонов

- Опыт применения несущей арматуры повышенной жесткости в монолитных легкожелезобетонных перекрытиях