Оценка влияния нитритов и фторидов на изменение прочности бетона

Оценка влияния нитритов и фторидов на изменение прочности бетона

Введение

Ускорители твердения цементных бетонов применяются для обеспечения повышенной скорости набора прочности бетона и представляют в основном неорганические соли и их смеси. Цементные бетоны (бетоны на цементных вяжущих) являются основным материалом для возведения зданий и сооружений с монолитным железобетонным каркасом и элементами, а также основой производства сборных железобетонных конструкций и изделий.

Вследствие того, что бетонные работы при возведении монолитных каркасов зданий и сооружений могут проводиться на открытом воздухе и при отрицательных температурах, соблюсти оптимальные условия твердения не всегда представляется возможным, из-за чего проектная прочность бетона может быть не набрана [1,2]. С этой целью применяются различные добавки в бетон, одними из которых являются добавки-ускорители твердения [3].

При подготовке статьи были проанализированы различные источники отечественных и зарубежных авторов по тематике ускорителей твердения. В таблице 1 приводятся примеры добавок на основе аммонийных солей, нитритов и силикатов [5-7]. Помимо указанных соединений, в качестве добавок-ускорителей твердения могут применяться сульфаты, хлориды, фосфаты, фториды, карбонаты и прочие [8-10]. Большинство данных веществ являются недорогими реагентами, что обосновывает высокую экономическую эффективность [8-10].

Таблица 1. Добавки-ускорители твердения на основе солей аммония, силикатов и нитритов.

|

Аммонийные соли |

CO(NH2)2, NH4NO3 (в малых концентрациях) |

| Силикаты |

Растворы жидкого стекла (nNa2SiO3 + mH2O или nNa2OxSiO2 + mH2O) |

|

Нитриты |

NaNO2, Ca(NO2)2 |

Количество применяемых солей и их смесей в качестве ускорителей твердения цементных бетонов возросло за последние десятилетия, что связано с поиском эффективных и экономически выгодных добавок. Однако, бывает и такая ситуация, что некоторые соли в составе смеси обладают агрессивностью по отношению к цементному камню бетона или стальной арматуре, вследствие чего проявляются негативные эффекты влияния на твердеющий бетон.

К подобным недостаткам можно отнести следующие:

- высокая гигроскопичность (способность впитывать избытки влаги, что приводит к растрескиванию и усадке бетона, особенно в сухих условиях, рисунок 1а) [11,12];

- высаливание на поверхности и в глубине пор бетона (рисунок 1б) [13];

- коррозия арматуры внутри тела бетона (для хлоридных добавок) [14,15];

- наличие неприятного запаха, вследствие выделения побочных продуктов реакции (например, в случае применения солей аммония или мочевины – запах аммиака) [16].

К дополнительным негативным эффектам можно отнести агрессивность компонентов добавки к коже, а также к органам дыхания и зрения [17].

Именно поэтому поиск перспективных солевых смесей, которые возможно применять в качестве ускорителей-твердения без перечисленных негативных эффектов и при этом с малым расходом на 1м3 готового бетона является актуальной задачей строительного материаловедения.

.png)

Рисунок 1. а. Растрескивание мелкозернистого бетона вследствие гигроскопичности компонентов добавки. б. Высаливание в порах на участке поверхностного слоя.

Процесс ускоренного набора прочности бетона связан со способностью компонентов добавок-ускорителей твердения вступать в реакцию с одним из основных компонентов твердеющего бетона – «свободного гидроксида кальция» (по терминологии академика РААСН С.В. Федосова) [18]. Подобные процессы вызывают связывание «свободного гидроксида кальция» в прочные и нерастворимые продукты или ускорение его диффузии из пор [19,20]. Иллюстрацией данного процесса может служить применение растворов неорганических кислот в качестве ускорителей твердения [21].

Также, для некоторых добавок процесс ускоренного твердения связан со связыванием избыточной влаги на стадии твердения. Иллюстрацией действия подобных добавок в бетон может служить применение хлоридов или карбонатов [22,23].

На основе данных теоретических представлений были сформированы цели и задачи исследования.

Цели исследования – выявить закономерности влияния добавки-ускорителя твердения на основе смеси неорганических фторидов и нитритов на изменение прочностных характеристик цементного бетона.

Задача исследования – на основе теоретических и практических данных подобрать и обосновать эффективность применения смесевой композиции на основе неорганических фторидов и нитритов с добавкой раствора жидкого стекла, путём изучения положительных и отрицательных эффектов, а также расхода на 1м3 бетона.

Методы

При изготовлении бетонных образцов и взвешивании компонентов добавки использовалось следующее оборудование: вибратор электрический ручной Zitrek Z-35-1,5, весы электронные Mucheng 0,1-500 (точность взвешивания 0,1?500г).

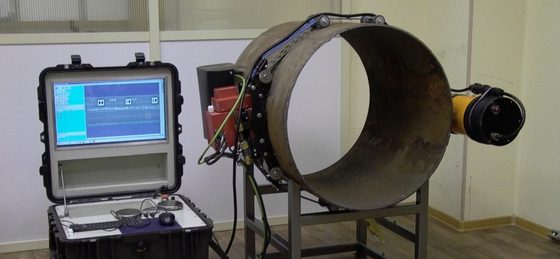

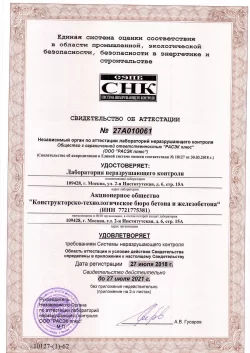

При проведении испытаний контрольных образцов в экспериментальной части использовались следующие приборы и оборудование: пресс испытательный Matest C055N (сертификат Госреестра СИ РФ № 65079-16, максимальная нагрузка 2000 кН, свидетельство о поверке от 16.05.2019, рисунок 2а), прибор неразрушающего контроля ударно-импульсный марки Интерприбор ОНИКС-2,5 (сертификат Госреестра СИ РФ №30252-10, свидетельство о поверке от 28.04.2019, рисунок 2б), цифровая зеркальная фотокамера с возможностью быстрой съёмки марки Canon 1200D.

Определение прочности контрольных образцов производилось параллельно методами разрушающего и неразрушающего контроля, для обеспечения точности и достоверности полученных результатов [24-26]. Обработка полученных числовых данных и построение графиков производились в программном комплексе Microsoft Excel 2010.

.png)

Рисунок 2. а) Пресс испытательный модели Matest C055N. б) Прибор неразрушающего контроля ударно-импульсный ОНИКС-2,5;

В качестве разрушающего контроля применялся метод испытания прочности бетона по контрольным образцам, в соответствии с ГОСТ 10180-2012 «Бетоны. Методы определения прочности по контрольным образцам». Сущность метода заключается в разрушении бетонного образца на испытательном прессе, благодаря чему будут получены данные фактической разрушающей нагрузки для бетона, что определяет класс бетона по прочности на сжатие [24,25].

В качестве неразрушающего контроля использовался метод ударного импульса в соответствии с ГОСТ 22690-2015 «Бетоны. Определение прочности механическими методами неразрушающего контроля». Сущность метода заключается в зависимости между изменением энергии удара в момент соударения бойка (содержащего встроенный датчик) с поверхностью бетона и его прочностью [25,26].

Порядок проведения исследования подразделялся на теоретическую и практическую части.

Теоретическая часть исследования включала в себя подбор исходных реактивов на основе теоретических знаний и вычисление оптимального соотношения данных реагентов в композиции для обеспечения требуемых характеристик. По результатам теоретических исследований составлены таблицы для 3-х вариантов сочетаний компонентов добавки (таблицы 2 и 3), которые уточнялись в ходе практической части.

Таблица 2. Исходные реагенты в составе композиции.

| Основные компоненты |

| Дистиллированная вода, по ГОСТ 6709-72 |

| Фторид калия (KF) 2-водный; квалификация – химически чистый (хч), по ГОСТ 20848-75 |

| Фторид аммония (NН4F); квалификация – химически чистый (хч), по ГОСТ 4518-75 |

| Нитрит натрия (NaNO2); квалификация – химически чистый (хч), по ГОСТ 4197-74 |

| Вспомогательные (функциональные) компоненты |

| Жидкое стекло (раствор Na2SiO3) – вводится в бетон на стадии после затворения водой с смесевой добавкой |

| Функциональная добавка ФП-4МД |

Таблица 3. Варианты сочетаний реагентов в смесевых композициях.

| Рецепт (композиция) | Состав, на 1 кг добавки |

| К-1 |

Н2О (дист): 90,0 %; KF: 0,8%; NН4F: 1,6%; NaNO2: 0,4%; |

|

(жидкое стекло) Na2SiO3: 3,2% ФП-4МД: 4% |

|

| К-3 |

Н2О (дист): 90,0 %; KF: 0,8%; NН4F: 0,4%; NaNO2: 0,8%; |

|

Na2SiO3: 2% ФП-4МД: 6% |

|

| К-6 |

Н2О (дист): 90,0 %; KF: 1,2%; NН4F: 0,2%; NaNO2: 2%; |

|

Na2SiO3: 1,6% ФП-4МД: 5% |

Практическая часть исследований включала в себя испытание добавки на эффективность набора прочности бетона. Для этого полученный состав в виде раствора добавляли в воду затворения при изготовлении контрольных образцов в каждой партии.

Добавка жидкого стекла в бетон служит для придания ему кислотоупорных свойств.

.png) Для разрушающего контроля изготавливались образцы размером 10?10?10см (рисунок 3) из цементного теста нормальной густоты (В/Ц=0,3), приготовленного при смешении портландцемента М500Д0 с раствором добавки. При появлении и последующем исчезновении запаха аммиака в цементное тесто вводилась добавка жидкого стекла. Бетонная смесь в ходе замешивания уплотнялась с помощью ручного электрического вибратора. После начального твердения образцы помещались в камеру влажного твердения при атмосферном давлении (влажность воздуха 99?100%). Общее количество контрольных образцов и образцов с добавкой составило 50 шт (25 + 25 шт). Через определенные сроки твердения у образцов определяли предел прочности при сжатии путём разрушения на сертифицированном прессе (рисунок 4).

Для разрушающего контроля изготавливались образцы размером 10?10?10см (рисунок 3) из цементного теста нормальной густоты (В/Ц=0,3), приготовленного при смешении портландцемента М500Д0 с раствором добавки. При появлении и последующем исчезновении запаха аммиака в цементное тесто вводилась добавка жидкого стекла. Бетонная смесь в ходе замешивания уплотнялась с помощью ручного электрического вибратора. После начального твердения образцы помещались в камеру влажного твердения при атмосферном давлении (влажность воздуха 99?100%). Общее количество контрольных образцов и образцов с добавкой составило 50 шт (25 + 25 шт). Через определенные сроки твердения у образцов определяли предел прочности при сжатии путём разрушения на сертифицированном прессе (рисунок 4).

Рисунок 3. Общий вид испытательных образцов для разрушающего контроля.

.png)

Рисунок 4. Разрушение образцов в ходе испытаний на прессе.

Для неразрушающего контроля изготавливались образцы размером 3?3?3см (рисунок 5) из цементного теста нормальной густоты (В/Ц=0,3). Цементное тесто приготовлялось также, как и в случае приготовления образцов для разрушающего контроля. Общее количество контрольных образцов (образцов без добавки) и образцов с добавкой составило 100 шт (50 + 50 шт). Через определенные сроки твердения у образцов определяли предел прочности при сжатии методом ударного импульса. Количество ударов по каждой грани образца составляло не более 1. После чего определялось среднее значение прочности на сжатие.

.png)

Рисунок 5. Общий вид испытательных образцов для неразрушающего контроля.

Все полученные результаты усреднялись и заносились в таблицы. На основании таблиц строились графики кинетики твердения цементного камня.

Результаты

Данные по определению прочности бетона на сжатие разрушающим контролем внесены в таблицу 4.

По результатам анализа данных табл. 4 построены графики сравнительной кинетики твердения бетонных образцов в период с 3?28 сутки (рисунок 7, 8, 9).

Таблица 4. Результаты разрушающего контроля.

| Добавка-ускоритель | Метод испытаний | Средняя прочность цементного камня при сжатии, МПа | |||||

| 3 сутки | 7 сутки | 14 сутки | 21 сутки | 28 сутки | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Без добавки (образцы 10х10х10 см) | Разрушающий контроль (испытание по контрольным образцам) по ГОСТ 10180-2012. | К |

30,98 |

34,25 | 37,01 | 39,96 | 42,02 |

| С добавкой (образцы 10х10х10 см)) | Разрушающий контроль (испытание по контрольным образцам) по ГОСТ 10180-2012. | К-1 | 22,14 | 28,44 | 33,71 | 39,94 | 43,77 |

| К-3 | 28,76 | 35,67 | 39,29 | 44,62 | 49,69 | ||

| К-6 | 24,48 | 30,78 | 37,33 | 41,23 | 44,81 | ||

.png)

Рисунок 6. График сравнительной кинетики твердения цементного камня контрольного образца (К) и композиции К-1 по данным разрушающего контроля.

.png)

Рисунок 7. График сравнительной кинетики твердения цементного камня контрольного образца (К) и композиции К-3 по данным разрушающего контроля.

.png)

Рисунок 8. График сравнительной кинетики твердения цементного камня контрольного образца (К) и композиции К-6 по данным разрушающего контроля.

Данные измерений прочности бетона неразрушающим контролем внесены в таблицу 5.

По результатам данных таблицы 5 построен график сравнительной кинетики твердения бетонных образцов с предлагаемой добавкой и обычного бетонного образца в период с 3?28 сутки (рисунок 10, 11, 12).

Таблица 5. Результаты неразрушающего контроля прибором ОНИКС-2,5.

| Добавка-ускоритель | Метод испытаний | Средняя прочность цементного камня при сжатии, МПа | |||||

| 3 сутки | 7 сутки | 14 сутки | 21 сутки | 28 сутки | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Без добавки (образцы 3х3х3 см) | Неразрушающий контроль ударно-импульсным методом по ГОСТ 22690-2015. | К | 23,40 | 27,28 | 32,12 | 36,84 | 40,23 |

| С добавкой (образцы 3х3х3 см) | Неразрушающий контроль ударно-импульсным методом по ГОСТ 22690-2015. | К-1 | 16,40 | 22,71 | 29,43 | 36,99 | 41,11 |

| К-3 | 19,82 | 28,19 | 37,84 | 43,38 | 48,55 | ||

| К-6 | 16,91 | 26,49 | 34,93 | 39,59 | 42,94 | ||

.png)

Рисунок 9. График сравнительной кинетики твердения цементного камня контрольного образца (К) и композиции К-1 по данным неразрушающего ударно-импульсного контроля.

.png)

Рисунок 10. График сравнительной кинетики твердения цементного камня контрольного образца (К) и композиции К-3 по данным неразрушающего ударно-импульсного контроля.

.png)

Рисунок 11. График сравнительной кинетики твердения цементного камня контрольного образца (К) и композиции К-6 по данным неразрушающего ударно-импульсного контроля.

Обсуждение

Согласно исследованиям по тематике коррозии цементных бетонов установлено, что одним из основных компонентов твердеющего бетона является «свободный гидроксид кальция» Са(ОН)2. Характер протекания реакции «свободного гидроксида кальция» с компонентами добавки-ускорителя твердения будет скорость и степень набора прочности [27-29]

В основе работы испытуемых композиций лежит принцип первоначальной диссоциации и гидролиза отдельных компонентов добавки, после чего происходит химическая реакция связывания «свободного гидроксида кальция» бетона (Са(ОН)2) фторид-ионами с образованием малорастворимых фтористых солей кальция (СаF2) по прямым реакциям (1) и (2):

KF + 4H2O - [K(H2O)4]+ (щелочная среда) + F- (1)

F- + H2O > HF + OH-

2HF + Ca(OH)2 > CaF2v + 2H2O;

NH4F + H2O > NH4OH + HF (кислая среда) (2)

2NH4OH > 2NH3^ (запах аммиака) + 2H2O

2HF + Ca(OH)2 > CaF2v + 2H2O;

Отдельные вещества композиции, в частности, фторид аммония способен увеличивать предел насыщения этого раствора продуктами гидратации цемента. Образующейся фторид кальция (CaF2) является малорастворимым соединением и находится в нанодисперсном состоянии, что объясняет увеличенную скорость срастания цементных зерен и повышает скорость твердения.

Функциональная добавка раствора жидкого стекла (силиката натрия) производилась после затворения бетона водой с добавкой, для отсутствия возможности протекания побочной реакции (3), вследствие которой выпадает гель кремниевой кислоты:

2NH4F + Na2SiO3 > 2NaF + 2NH3^ + Н2SiO3v (3)

По результатам испытаний и графикам можно отметить, что наиболее эффективным ускорителем твердения является композиция К-3, что связано с наиболее высоким приростом прочности цементного камня. Также результаты испытаний показывают, что использование добавки (К-3) наиболее интенсифицирует набор прочности цементного камня в сроки твердения с 7?28 сутки.

Расхождение значений начальной средней прочности на сжатие кубиков различного размера (3 сутки для образцов размером 10х10х10см и 3х3х3см) объясняется разницей содержания в них портландцементного клинкера при затворении цемента водой.

Х = (|Rбет1- Rбет2| / Rбет1) * 100%, (4)

где: Х – полученный прирост прочности от применения добавки; Rбет1 – фактическая максимальная прочность бетона на сжатие образцов без добавки в последнюю дату расчётного периода; Rбет2 – фактическая максимальная прочность бетона на сжатие образцов с добавкой в последнюю дату расчётного периода.

По величине сравнительной кинетики твердения цементного камня в период с 3?28 сутки прирост прочности бетона в случае применения композиции К-3 высчитывался по формуле 4 и составил в среднем:

- по данным разрушающего контроля – 18,25%;

- по данным неразрушающего контроля – 20,68%.

Выводы

Поскольку средний прирост прочности бетона составил более 15% по результатам испытаний прямым и косвенным методами, можно сделать вывод о эффективности применения композиции К-3 на основе смеси нитритов и фторидов в качестве ускорителя твердения.

Добавку рекомендуется использовать для ускорения отверждения цементных бетонов во влажной нейтральной или слабокислой средах, вследствие наличия в составе гигроскопичных компонентов (фториды калия и аммония). Использование добавки для отверждения бетона в сухих условиях может привести к повышенному трещинообразованию. Расход добавки на 1м3 бетона высчитывался практически и составил приблизительно 0,014?0,015 от массы бетона. К сравнению, расход хлорида натрия (часто применяемой присадки) составляет до 4% от массы (т.е. 0,04) [30]. Всё это говорит о пониженном расходе добавки. Большие количества вводимой добавки вызывали повышенное трещинообразование и хрупкость образцов.

Подводя вывод по статье, можно отметить, что различные сочетания неорганических фторидов и нитритов являются перспективными смесями в качестве ускорителей твердения цементных бетонов, что подтверждается экспериментальными данными.

Ссылки

- Topchiy D, Bolotova A Studying specific features of the monolithic construction technology based on systemic analysis IOP Conference series: materials science and engineering (2019) DOI: 10.1088/1757-899X/603/5/052004

- Abramyan S, Polyakov V, Oganesyan O Pneumatic formwork used in strengthening of structural elements during reconstruction of buildings and structures MATEC Web of Conferences (2017) 129 DOI: 10.1051/matecconf/201712905001

- Adamtsevich A, Pustovgar A, Pashkevich S, Eremin A, Zhuravlev A Evaluation the strength of cement systems, modified by accelerators Applied Mechanics and Materials (2014) 670-671 339-343 DOI: 10.4028/www.scientific.net/AMM.670-671.339

- Nesvetaev G, Koryanova Y, Zhilnikova T On effect of superplasticizers and mineral additives on shrinkage of hardened cement paste and concrete MATEC Web of Conferences (2018) DOI: 10.1051/matecconf/201819604018

- Hamelin L, Godbout S, Lemay S.P, Theriault R Evaluating ammonia emission potential from concrete slat designs for pig housing Biosystems Engineering (2010) 105/4 455-465 DOI: 10.1016/j.biosystemseng.2010.01.004

- Gedvillo I, Zhmakina A, Andreev N Comparison of protective properties of sodium nitrite, hydrochinon and pyrocatechine in model pore concrete liquid Corrosion: materials, protection (2019) 11 19-25 DOI: 10.31044/1813-7016-2019-0-11-19-25

- Loganina V I, Kislitsyna S N, Mazhitov Y B Structure and properties of the modified binding for silicate paints Materials Science Forum (2018) 931 MSF 469-474 DOI: 10.4028/www.scientific.net/MSF.931.469

- Khamatova A, Yakovlev G, Pervushin G, Khozin V Effect of hardening accelerators and other chemical admixtures on the properties of a quick-setting mixture Solid State Phenomena (2018) 276 116-121 DOI: 10.4028/www.scientific.net/SSP.276.116

- Dvorkin L.I., Zhitkovsky V.V Method of proportioning the cement-water ratio of steam-cured concrete Chemical admixtures-accelerators of hardening cement systems: problems and nearest perspectives of applications Engineering and construction magazine (2019) 6/90 15-27 DOI: 10.18720/MCE.90.2

- Stepanov S, Morozov N, Morozova N, Ayupov D, Makarov D, Baishev D Efficiency of use of galvanic sludge in cement systems Procedia Engineering (2016) 165 1112-1117 DOI: 10.1016/j.proeng.2016.11.827

- Lau I., Li C.-Q., Chen F Analytical and experimental investigation on corrosion-induced concrete cracking International Journal of Civil Engineering (2019) DOI: 10.1007/s40999-019-00469-4

- Pustovgar A, Ivanova I, Nefedov S, Adamtsevich A, Pashkevich S Performance Analysis of Fine Mineral Fillers in Gypsum Plasters Advanced Materials Research (2015) 1101 373-378 DOI: 10.4028/www.scientific.net/amr.1101.373

- Goncharov A Corrosion of valves in precast piles IOP Conference Series: Materials Science and Engineering (2018) 022047 DOI: 10.1088/1757-899X/463/2/022047

- Hussain R.R., Ishida T Enhanced electro-chemical corrosion model for reinforced concrete under severe coupled action of chloride and temperature Construction and Building Materials (2011) 25/3 1305-1315 DOI: 10.1016 / j.conbuildmat.2010.09.014

- Zhang X, Li M, Ma G, Xing F, Sun H, Tang L, Memon S.A Corrosion induced stress field and cracking time of reinforced concrete with initial defects: analytical modeling and experimental investigation Corrosion Science (2017) 120 158-170 DOI: 10.1016/j.corsci.2017.01.012

- Timofeeva I., Khubaibullin I., Kamencev M., Moskvin A., Bulatov A Automated procedure for determination of ammonia in concrete with headspace single-drop micro-extraction by stepwise injection spectrophotometric analysis Talanta (2015) 133 34-37 DOI: 10.1016/j.talanta.2014.04.081

- Nikitina V.A., Nazet A., Sonnleitner T., Buchner R Properties of sodium tetrafluoroborate solutions in 1-butyl-3- methylimidazolium tetrafluoroborate ionic liquid Journal of Chemical and Engineering Data (2012) 57/11 3019-3025 DOI: 10.1021/je300603d

- Fedosov S.V., Roumyantseva V.E., Krasilnikov I.V., Konovalova V.S. Physical and mathematical modelling of the mass transfer process in heterogeneous systems under corrosion destruction of reinforced concrete structures IOP Conference Series: Materials Science and Engineering (2019) 012039 DOI: 10.1088/1757-899X/456/1/012039

- Sopov V, Pershina L, Butskaya L, Latorets E, Makarenko O The role of chemical admixtures in the formation of the structure of cement stone MATEC Web of Conferences (2017) DOI: 10.1051/matecconf/201711601018

- Adamtsevich A, Pustovgar A Effect of Modifying Admixtures on the Cement System Hydration Kinetics Applied Mechanics and Materials (2015) 725-726 487-492 DOI: 10.4028/www.scientific.net/amm.725-726.487

- Roumyantseva V Eu, Goglev I N, Loginova S A and Morokhov K V Investigation of the influence of fluoride enviroments on the corrosion properties of cement concretes Materials of I scientific and practical forum "SMARTBUILD", the 100th anniversary of construction education in the Ivanovo region and the creation of the faculty of civil engineering Ivanovo-Voznesensky Polytechnic Institute (2018) 112-117

- Kyrychenko K, Shchedrolosiev O, Rashkovskyi O Use of high-performance plasticizers to provide design and operational requirements for the concrete composition for the construction of floating composite docks Technological audit and production reserves (2018) 1/1 (39) 19-27 DOI: 10.15587/2312-8372.2018.124176

- Babaee M, Castel A Chloride-induced corrosion of reinforcement in low-calcium fly ash-based geopolymer concrete Cement and Concrete Research (2016) 88 96-107 DOI: 10.1016/j.cemconres.2016.05.012

- Meza A, Sanchez C, Ortiz J, Peralta L Comparison between destructive and nondestructive tests in the evaluation of abrasion resistance of concrete Journal of Testing and Evaluation (2017) 46/3 906-912 DOI: 10.1520/JTE20160159

- Kudyakov A, Prischepa I, Kiselev D, Prischepa B Quality control of concrete at the stage of designing its composition and technology AIP Conference proceedings (2016) DOI: 10.1063/1.4937886

- Serebryakov A, Chirkin M, Mishin V, Klimakov V, Davydov G, Gorlin O, Ulitenko A Electronic system of non-destructive buildings and structures condition control 8th Mediterranean Conference on Embedded Computing, MECO 2019 – Proceedings (2019) DOI: 10.1109/MECO.2019.8760113

- Adamtsevich A, Pashkevich S, Pustovgar A Application of calorimetry for prognosticating strength increase of fast-curing cement systems Magazine of Civil Engineering (2013) 38(3) 36-42 DOI: 10.5862/MCE.38.5

- Tarakanov O.V., Belyakova E.A., Yurova V.S Complex organomineral additives with hardening accelerator Solid State Phenomena (2018) 284 SSP 929-935 DOI: 10.4028/www.scientific.net/SSP.284.929

- Kondrashchenko V, Telyatnikova N, Adylkhodzhaev A, Kondrashchenko E Concrete macrostructure modelling - as a method of increasing the quality of transport facilities construction Proceedings of the 2018 International Conference ''Quality Management, Transport and Information Security, Information Technologies'', IT and QM and IS (2018) 106-112 DOI: 10.1109/ITMQIS.2018.8525013

- Park S, Kwon S.-J., Song H.-W Analysis technique for restrained shrinkage of concrete containing chlorides Materials and Structures (2011) 44/2 475-486 DOI: 10.1617/s11527-010-9642-4

- КТБ Железобетон в проектно-образовательном интенсиве «Школа Шухова 3.0»

- Строительный контроль сегодня и завтра

- Аудит проектной документации

- Исходные материалы для проектирования

- Проектно-изыскательская документация

- Правила обследования зданий и сооружений

- Обследование несущих конструкций

- Виды лабораторий в строительстве

- Аккредитованная строительная лаборатория

- Сроки разработки проектной документации

- Анализ надежности и долговечности технических решений наружных стен и фасадных систем, применяемых в России

- Анализ результатов обследования наружных многослойных стен с кирпичной облицовкой

- Новые конструкционно-теплоизоляционные легкие бетоны на основе пористых стекловидных заполнителей

- Оценка влияния теплопроводных включений на приведенное сопротивление теплопередаче наружных многослойных стен на основе легких бетонов на стекловидных заполнителях

- Технология возведения многослойных монолитных наружных стен с теплоизоляционным слоем из бетона низкой теплопроводности

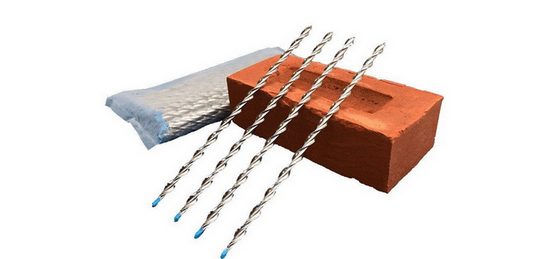

- Ремонт и усиление облицовочной кирпичной кладки многослойных наружных стен зданий с применением гибких ремонтных связей

- Строительство – наше призвание

- Стеновые конструкции из ячеистого бетона для высотных зданий

- Экономия цемента в производстве ячеистых бетонов

- Опыт применения несущей арматуры повышенной жесткости в монолитных легкожелезобетонных перекрытиях