Технология возведения многослойных монолитных наружных стен с теплоизоляционным слоем из бетона низкой теплопроводности

Технология возведения многослойных монолитных наружных стен с теплоизоляционным слоем из бетона низкой теплопроводности

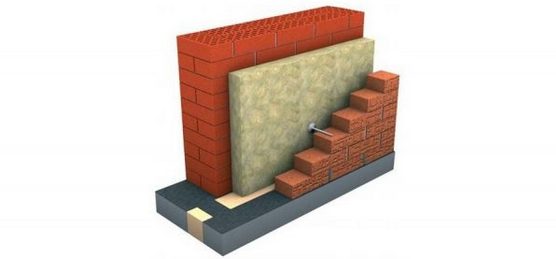

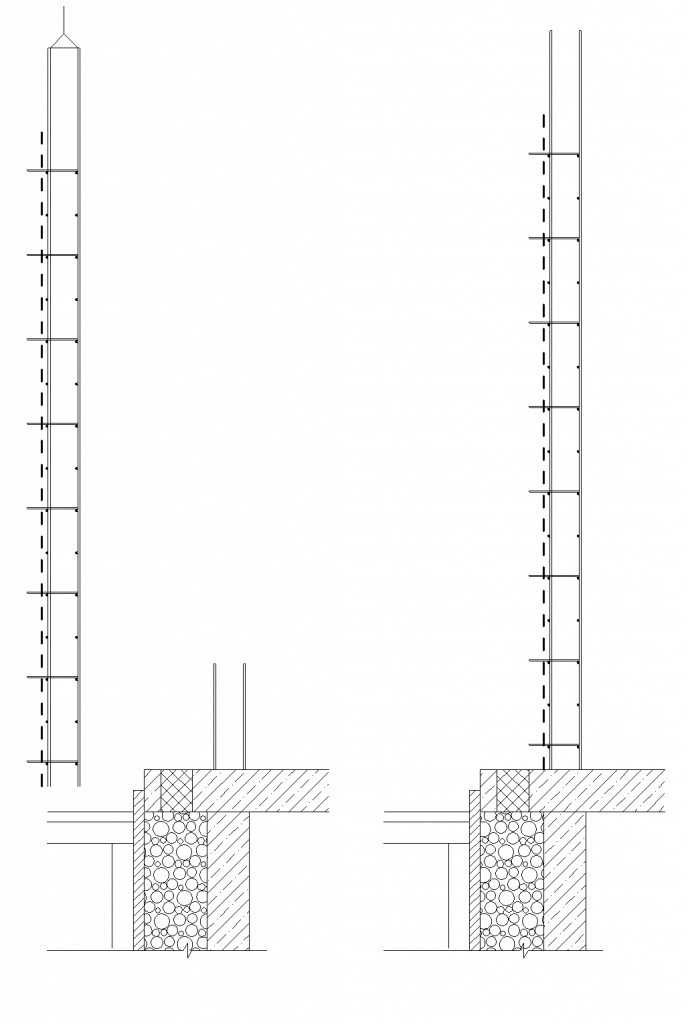

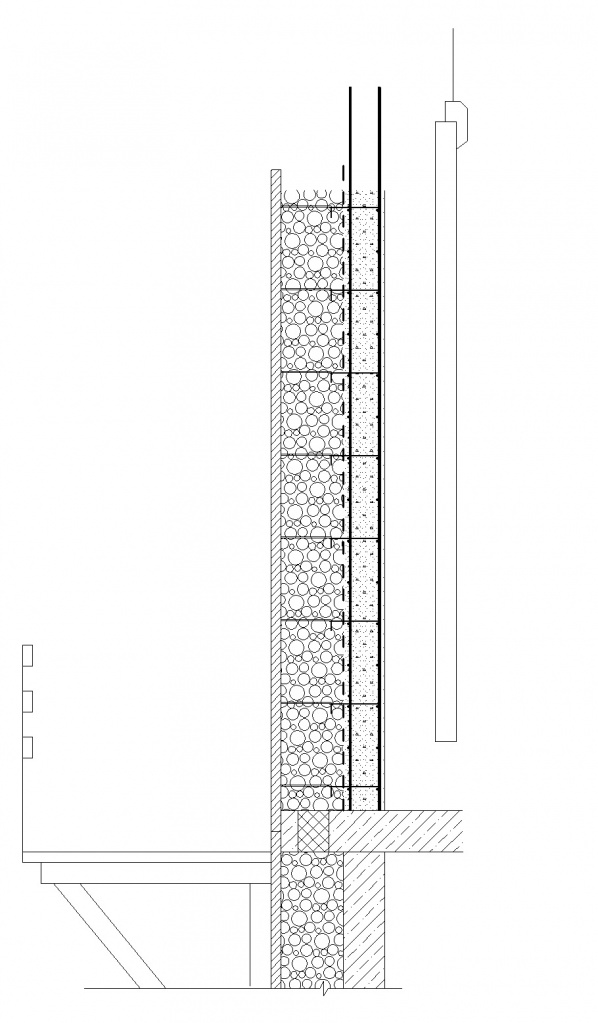

Кроме того, техническая сложность и повышенные требования к качеству производства работ и применяемых материалов могут привести к снижению срока службы фасада [2, 6]. Возведение наружных несущих стен в монолитном здании с использованием перечисленных технологических решений отличается производством работ в два основных этапа: возведение монолитного несущего слоя стены и устройство фасада, производимое после значительного технологического перерыва. Такая особенность актуальна, например, для торцевых стен монолитных зданий с поперечно-стеновой конструктивной схемой (рис. 1). При этом работы по возведению фасадов монолитных зданий как правило производятся отдельными специализированными бригадами, требуют дополнительных затрат на обеспечение защиты теплоизоляционных и отделочных материалов от атмосферных воздействий, установку лесов, подмостей, подъемных механизмов и т.д. Кроме того, следует отметить отсутствие полного спектра нормативно-технических документов, регламентирующих организационные и технологические особенности возведения современных навесных фасадных систем, требования к качеству производства работ, а также норм времени и стоимости производства работ [8].

Рис. 1. Возведение монолитного здания с торцевыми несущими наружными стенами

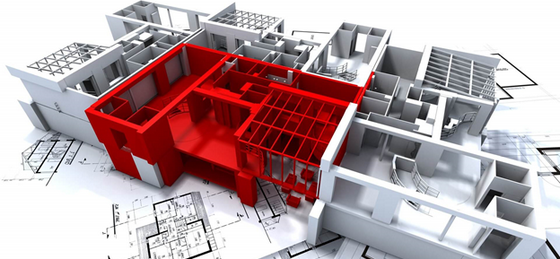

Одним из альтернативных конструктивно-технологических решений наружных стен в современном монолитном строительстве являются многослойные наружные стены, выполняемые из монолитного железобетона. При этом в теплоизоляционном слое используется легкий бетон низкой теплопроводности, являющийся перспективной альтернативой современным фасадным теплоизоляционным материалам [1, 7, 9].

Проведенное сравнение удельной трудоемкости возведения многослойной монолитной наружной стены с распространенными в монолитном строительстве технологическими решениями фасадных систем показало, что трудоемкость возведения разработанной конструкции не менее чем на 30% ниже, чем для аналогов [5].

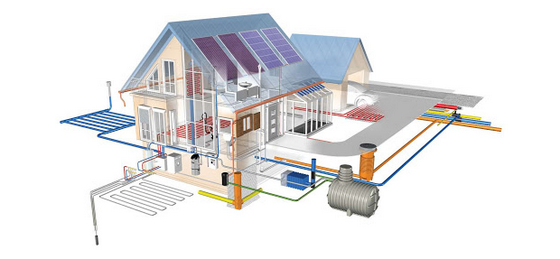

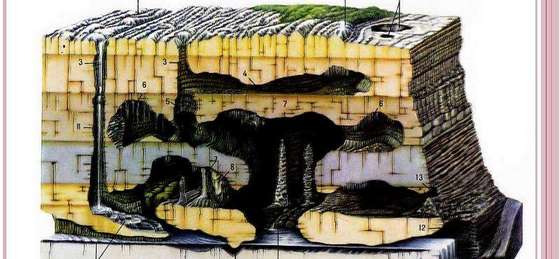

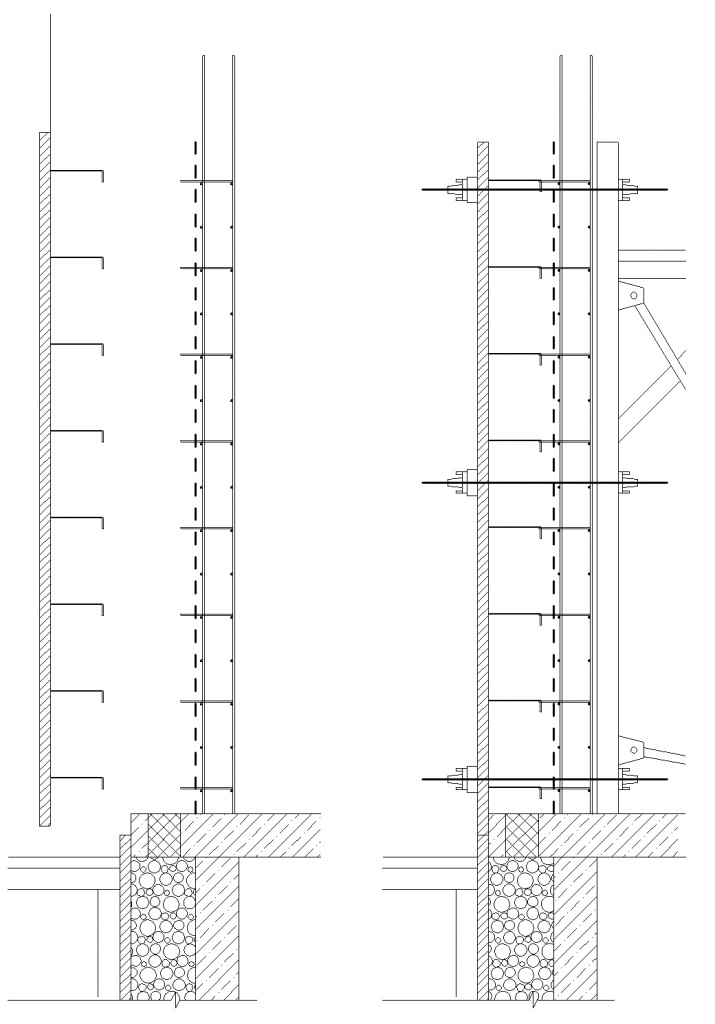

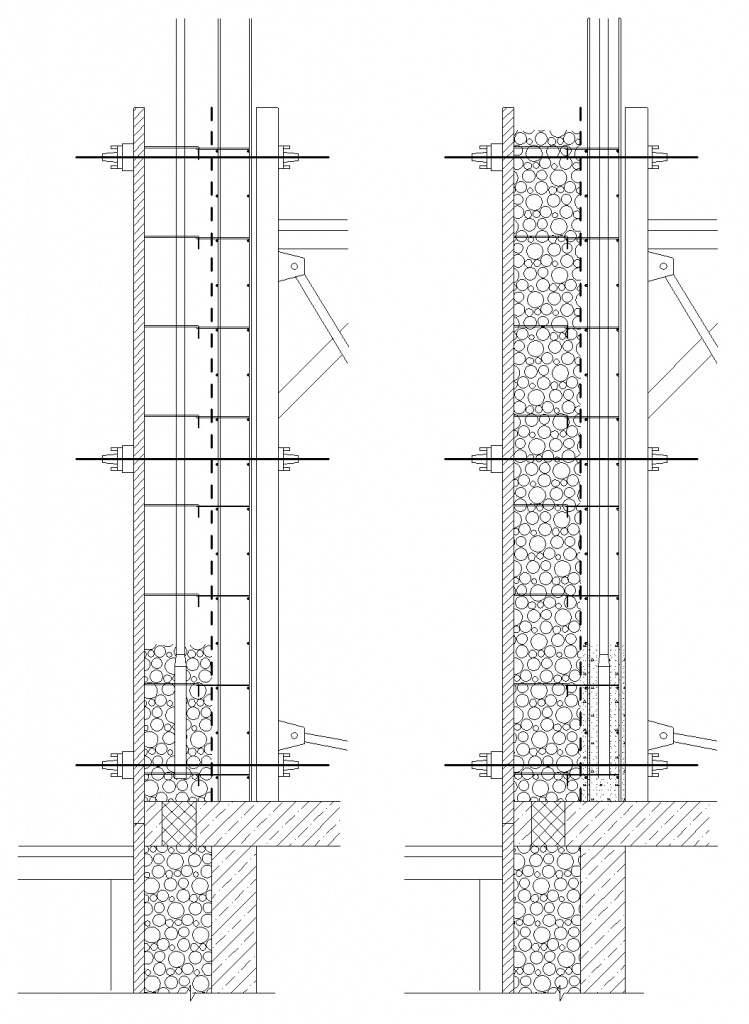

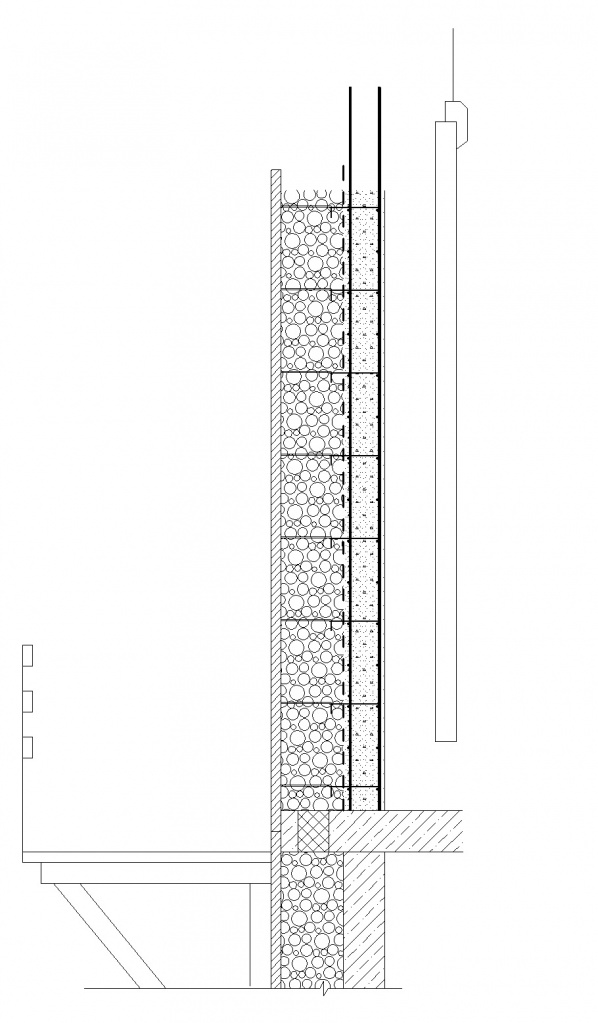

Исследования технологии возведения проведены для разработанной конструкции, которая состоит из трех слоев – наружного, выполняющего декоративную и защитную функцию, теплоизоляционного, а также внутреннего конструкционного. Наружный слой выполняется из дисперсно-армированного стекловолокном мелкозернистого бетона; теплоизоляционный – из полистиролбетона, плотность, теплопроводность и толщина слоя которого варьируется согласно теплотехническому расчету применительно к различным климатическим районам строительства. Характеристики бетона и армирования внутреннего несущего слоя назначаются, исходя из требований проекта. Совместная работа наружного и внутреннего слоев конструкции обеспечивается за счет арматурных выпусков из плиты несъемной опалубки, соединяемых с выпусками из несущего слоя.

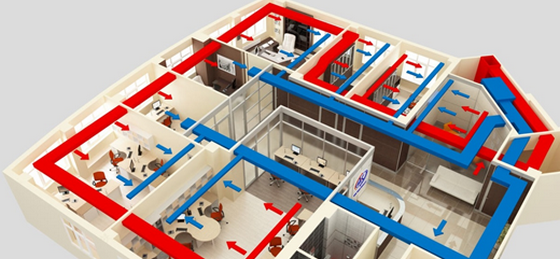

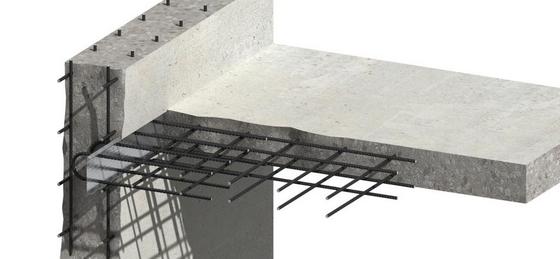

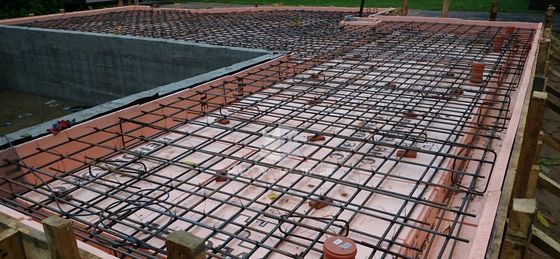

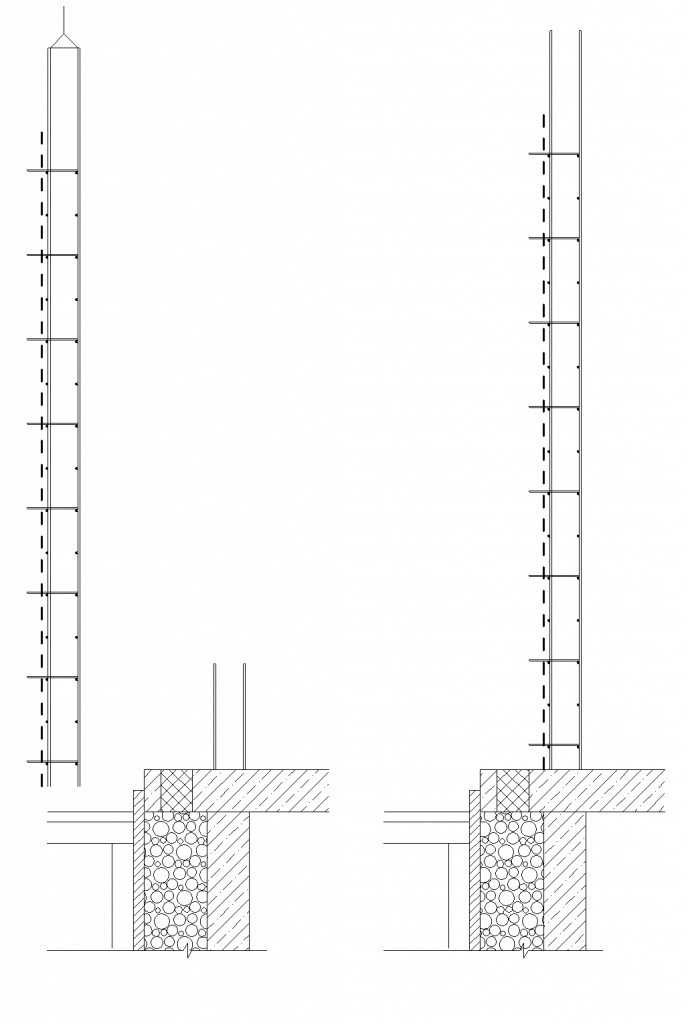

Особенностью возведения многослойной монолитной наружной стены на строительной площадке является последовательная вертикальная укладка нескольких бетонных слоев с различными прочностными и деформативными показателями в едином технологическом цикле. Для обеспечения возможности укладки теплоизоляционного и конструкционного бетонных слоев без значительного перерыва, на границе слоев используется металлическая сетка, крепящаяся к арматурному каркасу. Крепление сетки производится к П-образным хомутам из арматурной проволоки, расположенным с шагом, равным шагу рабочей арматуры каркаса таким образом, чтобы обеспечить требуемый защитный слой рабочей арматуры.

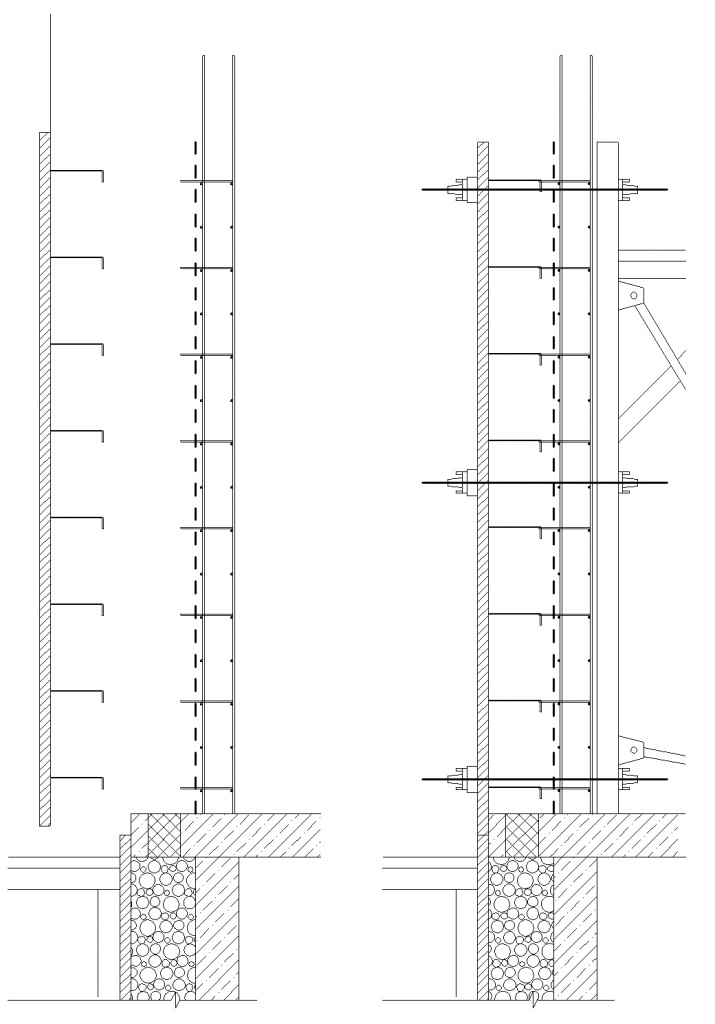

Одним из рациональных технологических решений представляется использование при изготовлении конструкции несъемной опалубки с наружной стороны стены и щитовой – с внутренней. Несъемная опалубка представляет собой щиты из фибробетона плотностью не более 1800 кг/м3. Щиты изготавливаются в заводских условиях в соответствии с проектным решением здания. При этом может быть использован окрашенный в массе фибробетон, либо применено отделочное покрытие, закладываемое в форму при изготовлении [4].

С внутренней стороны стены используются инвентарные щиты опалубки с металлической рамой и многослойной ламинированной фанерой в качестве палубы. Наружная несъемная опалубка разрабатывается с учетом возможности ее использования вместе с конкретной опалубочной системой. Так как обеспечение соответствия взаимного расположения швов щитов внутренней опалубки и наружных бетонных плит затруднено в связи с требованиями к архитектурной выразительности фасадов (обеспечению регулярности рисунка фасада), в наружных плитах устраиваются отверстия в местах пропускания стяжных штырей. При этом выравнивание наружных плит происходит за счет использования прогонов-стеновыравнивателей. После снятия внутренней опалубки отверстия для стяжных штырей в облицовочных плитах заделываются окрашенными в массе ремонтными составами.

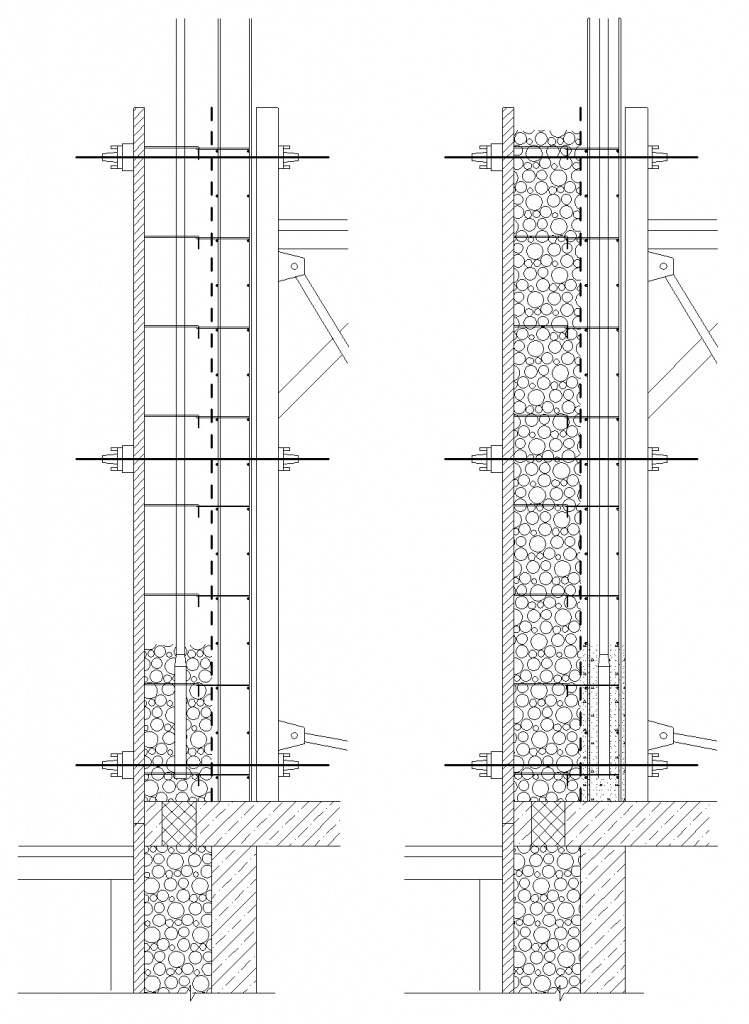

Важной отличительной особенностью возведения многослойных наружных стен с применением в теплоизоляционном слое легких бетонов низкой теплопроводности является производство бетонных работ. С учетом того, что бетонная смесь на особо легких заполнителях используется в сравнительно небольших объемах, предусмотрено два альтернативных варианта – доставка бетонной смеси на строительный объект в автобетоносмесителе или ее приготовление непосредственно на строительной площадке. Подача бетонной смеси к месту укладки может осуществляться как бетононасосом, так и в бадье при помощи башенного крана, в зависимости от объемов работ и принятой организационной схемы. В случае подачи бетонных смесей бетононасосами, при приготовлении полистиролбетонной смеси на объекте используется пневматическая установка для приготовления и подачи легких бетонов, устанавливаемая на перекрытии в пределах радиуса ее действия. Подача приготовленной полистиролбетонной смеси осуществляется по гибким бетоноводам к месту укладки. Тяжелая бетонная смесь при этом подается посредством гидравлического бетононасоса с использованием бетонораздаточной стрелы. Подвижность бетонной смеси составляет 10-20 см (марки П3 и П4).

Последовательность укладки бетонной смеси имеет определяющее значение для обеспечения качества формирования как контактной зоны, так и конструкции в целом. Первоначально укладывается полистиролбетон на всю высоту конструкции с послойным уплотнением глубинным вибратором, после чего производится укладка тяжелой бетонной смеси конструкционного слоя. Последующий слой конструкции должен укладываться до начала схватывания предыдущего, этим обеспечивается монолитность связи слоев и исключаются дополнительные швы в сечении конструкции. Для обеспечения данного условия конструкция разделяется на технологически зоны таким образом, чтобы время укладки бетонной смеси в конструкционный слой в каждой зоне составляло не больше времени схватывания бетона в теплоизоляционном слое. Кроме того, проведенными ранее исследованиями установлено, что для обеспечения надежной связи слоев в многослойной бетонной конструкции временной интервал между их укладкой должен составлять 0,5–1,5 часа [3].

Последовательность возведения многослойной монолитной наружной стены представлена в таблице 1.

Таблица 1

Технологическая последовательность возведения монолитной многослойной конструкции с теплоизоляционным слоем из полистиролбетона

| Вид работ | Схема | Технологические процессы | Состав исполнителей |

| изготовление арматурного каркаса |

|

- вязка арматурного каркаса из отдельных стержней;

- закрепление металлической разделительной сетки; - подача арматурного каркаса к месту установки; - установка и временное закрепление арматурного каркаса. |

арматурщики 4 разряда, 2 разряда; машинист 5 разряда |

| установка опалубки |

|

- установка плит несъемной опалубки с наружной стороны стены с временным закреплением;

- установка щитов инвентарной опалубки с внутренней стороны стены; - соединение щитов опалубки стяжными штырями, выверка и закрепление; < - установка подмостей. |

опалубщики 3 разряда, 2 разряда; машинист 5 разряда |

| бетонирование конструкции |

|

- подача бетонной смеси теплоизоляционного слоя с укладкой и послойным уплотнением;

- подача бетонной смеси конструкционного слоя с укладкой и послойным уплотнением. |

бетонщики 4 разряда, 2 разряда; машинист 5 разряда |

| выдерживание и уход за бетоном | бетонщик 2 разряда | ||

| разборка опалубки |

|

- снятие подмостей;

- откручивание крыльчатых гаек, снятие замков; - отсоединение щитов инвентарной опалубки от поверхности стены; - подача щитов опалубки краном к месту складирования; - заделка технологических отверстий. |

опалубщики 3 разряда, 2 разряда; машинист 5 разряда |

Разработанная технология возведения в едином технологическом цикле многослойных наружных стен с использованием конструкционных бетонов, выполняющих несущие функции, и бетонов низкой теплопроводности, выполняющих теплоизоляционные функции, отличается следующими преимуществами:

- позволяет снизить трудоемкость производства работ по возведению наружных стен;

- позволяет исключить необходимость в дополнительных такелажных и подготовительных работах;

- не требует привлечения специализированных исполнителей, так как работы по возведению стены сводятся к арматурным, опалубочным и бетонным работам, которые могут быть выполнены теми же исполнителями, что и для монолитного каркаса здания;

- позволяет исключить временной перерыв между возведением несущего каркаса здания и наружных стен, так как монолитные наружные стены могут частично или полностью возводиться вместе с монолитным каркасом здания, что приводит к сокращению сроков строительства объекта;

- позволяет повысить долговечность наружных стен зданий, так как используемые материалы имеют срок службы, сопоставимый со сроком службы несущих конструкций, в отличие от навесных фасадных систем, требующих периодического ремонта за счет более низкой долговечности материалов и технической сложности конструкции.

СПИСОК ЛИТЕРАТУРЫ

- Баженов Ю.М., Король Е.А., Ерофеев В.Т., Митина Е.А. Ограждающие конструкции с использованием бетонов низкой теплопроводности. Основы теории, методы расчета и технологическое проектирование. М: АСВ. 2008. 320 с.

- Воробьев В.Н.Навесные фасадные системы: проблемы безопасности. Владивосток. 2012. 86 с.

- Король Е.А., Пугач Е.М., Николаев А.Е. Экспериментальные исследования сцепления бетонов различной прочности в многослойных железобетонных элементах // Технологии бетонов. 2006. № 4. С. 54–55.

- Король Е.А., Харькин Ю.А. Совершенствование технологии возведения энергоэффективных ограждающих конструкций в монолитном строительстве. Сборник докладов ХХ Российско-Польско-Словацкого семинара "Теоретические основы строительства". Жилина. 2011. C. 401–406.

- Король Е.А., Харькин Ю.А. Технологическая и организационная эффективность возведения многослойных наружных стен в монолитном строительстве // Строительство и реконструкция. 2013. №6. C. 3–8.

- Немова Д.В. Навесные вентилируемые фасады: обзор основных проблем. // Инженерно-строительный журнал. 2010. №5. С. 7–11.

- Рахманов В.А. Энергосбережение в строительстве на основе применения инновационной технологии изготовления особо легких полистиролбетонов // Промышленное и гражданское строительство. 2011. №8. С. 61-62.

- Яворский А.А., Киселев С.А. Актуальные задачи обеспечения надежности фасадных теплоизоляционно-отделочных систем // Вестник МГСУ. 2012. №12. С 78-84.

- Ярмаковский В.Н., Семченков А.С. Конструкционные легкие бетоны новых модификаций – в ресурсоэнергосберегающих строительных системах зданий // Academia. Архитектура и строительство. 2010. № 3. С. 31–39.

REFERENCES

- Bazhenov Yu.M., Korol' E.A., Erofeev V.T., Mitina E.A. Ograzhdayushchie konstruktsii s ispol'zovaniem betonov nizkoy teploprovodnosti. Osnovy teorii, metody rascheta i tekhnologicheskoe proektirovanie. [Exterior walls using low thermal conductivity concrete. Fundamentals of the theory, calculation procedure and technological designing]. Moscow: ASV. 2008. 320 p.

- Vorob'ev V.N. Navesnye fasadnye sistemy: problemy bezopasnosti. [Hinged facade systems: safety problems]. Vladivostok. 2012. 86 p.

- Korol' E.A., Pugach E.M., Nikolaev A.E. Experimental research of different strength concrete connection in multilayer reinforced concrete elements. Tekhnologii betonov. 2006. No. 4. pp. 54–55. (In Russian).

- Korol' E.A., Khar'kin Yu.A. Improvement of construction technology of energy effective exterior walls in monolithic construction. Sbornik dokladov XX Rossiysko-Pol'sko-Slovatskogo seminara "Teoreticheskie osnovy stroitel'stva". Zhilina. 2011. pp. 401–406. (In Russian).

- Korol' E.A., Khar'kin Yu.A. Technological and organizational efficiency of multilayer exterior walls construction in monolithic building. Stroitel'stvo i rekonstruktsiya. 2013. No 6. pp. 3–8. (In Russian).

- Nemova D.V. Hinged ventilated facades: review of the main problems. Inzhenerno-stroitel'nyy zhurnal. 2010. No 5. pp. 7–11. (In Russian).

- Rakhmanov V.A. Energy saving in construction on the basis of application of innovative manufacturing technology of especially light polystyrene concretes. Promyshlennoe i grazhdanskoe stroitel'stvo. 2011. No 8. pp. 61-62. (In Russian).

- Yavorskiy A.A., Kiselev S.A. Relevant Objectives of Assurance of Reliability of Façade Systems Serving Thermal Insulation and Finishing Purposes. Vestnik MGSU. 2012. No. 12. pp. 78–84. (In Russian).

- Yarmakovskiy V.N., Semchenkov A.S. New modifications of lightweight structural concrete – in resources and energy saving construction systems of buildings. Academia. Arkhitektura i stroitel'stvo. 2010. No. 3. pp. 31–39. (In Russian).

Name: Technology for Erecting Sandwich In Situ External Walls with Heat Insulation Layer Made of Low Conductivity Concrete

Preview text: Current technologies widely used for erecting enclosure structures, such as curtain wall systems with ventilated air gap, finished with thin plaster layers, sandwich masonry, are, as a rule, highly labour and time intensive, imply using mainly manual work, which in the aggregate leads to increased construction and investment return periods.

Detail text:

- E.A. Korol, Doctor of Technical Sciences, рrofessor, MGSU (Federal State Budgetary Educational Institution of Higher Professional Education Moscow State University of Civil Engineering), Moscow, Russia.

- Y.A. Kharkin, Candidate of Technical Sciences, senior teacher at MGSU, Moscow, Russia.

- A.A.Davidyuk, Candidate of Technical Sciences, senior teacher at MGSU, Moscow, Russia. E-mail: artemd@ktbbeton.ru

Abstract: Current technologies widely used for erecting enclosure structures, such as curtain wall systems with ventilated air gap, finished with thin plaster layers, sandwich masonry, are, as a rule, highly labour and time intensive, imply using mainly manual work, which in the aggregate leads to increased construction and investment return periods. One of alternative design and technology solutions for external walls in current in situ building is erecting sandwich external walls of cast in situ reinforced concrete. Features and Benefits of the erection of such wall structures are presented in this article.

Keywords: concrete; wall; facades; sandwich masonry; fiber glass.

Introduction

Current technologies widely used for erecting enclosure structures, such as curtain wall systems with ventilated air gap, finished with thin plaster layers, sandwich masonry, are, as a rule, highly labour and time intensive, imply using mainly manual work, which in the aggregate leads to increased construction and investment return periods. Besides, technology complexity and increased requirements to the quality of works and materials can lead to shorter facade service life [2, 7].

Technology construction of exterior bearing walls in a monolithic building and disadvantages

Erecting external load bearing walls of a cast in situ building with the use of the technology solutions listed above features two main stages of work performance: erecting a cast in situ load bearing layer of the wall and facade installation, which is done after a considerable process break. Such method is characteristic, for example, for in situ building end walls with cross wall structural scheme (Figure 1). In such cases erecting in situ building facades is usually performed by specialized working crews and requires additional costs on ensuring protection of insulation and finishing materials from weather impact, arranging scaffolds, work platforms, lifting devices, etc. Besides, it should be noted that there is not a complete package of technical standard documents regulating organization and technology for erecting state-of-the-art curtain wall systems, requirements to work performance quality, as well as work performance time and cost standards [9].

Figure 1. Erecting a cast in situ building with end load bearing external walls

Alternative design and technological solutions of exterior walls

One of alternative design and technology solutions for external walls in current in situ building is erecting sandwich external walls of cast in situ reinforced concrete. This implies using light concrete with low conductivity in the insulation layer, which is a promising alternative to modern facade heat insulation materials [1, 8, 10].

The conducted comparison of labour intensity for erecting sandwich in situ external wall and other facade installation systems applied in current in situ building have demonstrated that labour intensity for the developed design is at least 30% lower than for its counterparts [6].

The erection technology research has been carried out for the developed design which consists of three layers - external layer, having decorative and protection function, heat insulation layer, and internal structural layer. The external layer is made of fine grain concrete dispersion-strengthened with fiber glass [3]; the heat insulation layer is made of polystyrene concrete, its density, heat conductivity and layer thickness is varied according to thermo-technical calculation based on the construction climatic region. The characteristics of concrete and internal load bearing layer are appointed based on the project requirements. Combined action of the external and internal layers is ensured by connection bars from permanent formwork slabs fastened to connection bars from the load bearing layer.

Features and technology of construction of multilayer monolithic external walls

A particular feature of erecting a sandwich in situ external wall is consecutive vertical laying of several concrete layers having different strength and deformation properties within one technology cycle. To ensure laying heat insulation and structural concrete layers without a long break, metal mesh fixed to reinforcement cage is used the layers border. The mesh is fixed to U-shaped reinforcement wire brackets with spacing equal to framework working reinforcement spacing to ensure to required protection layer of working reinforcement.

One of rational technological solutions is using permanent formwork for the wall outside face and panel formwork for the inside face. Permanent formwork is made of fibrous concrete slabs with density max. 1800 kg/m3. The slabs are pre-fabricated in the workshop according to the building project design. Either mass-coloured fibrous concrete can be used for this, or finishing coating laid to the pre-fabricated form during its manufacture [5].

Reusable formwork panels with a metal framework and multi-layer laminated plywood as a deck are used from the wall inside face. external permanent formwork is designed taking into consideration the possibility of using it with a particular formwork system. As it is difficult to ensure correspondence of mutual alignment between the joints of internal formwork panels and external concrete slabs due to facade external look requirements (ensuring the facade pattern regularity), hole are made in the external slabs where tie pins are inserted. In that case external slabs are aligned by using wall alignment beams. After removing the internal formwork, the tie pin holes in the face slabs are filled up with mass-coloured repair compounds.

An important distinctive feature of erecting sandwich external walls with heat insulation layer made of low conductivity lightweight concrete is performance of concrete works. Taking into account that concrete mixture with extra-lightweight aggregates is used in comparatively small amounts, there are two options: bringing concrete mixture to the construction site in a concrete mixer truck or making it right at the construction site. Supplying concrete mixture to the place of laying can be done either by a concrete pump or in a bucket with the help of a tower crane depending on the scope of work and the organizational scheme. If concrete mixture is supplied by a concrete pump, a pneumatic plant for lightweight concrete preparation and supply is used for preparing polystyrene concrete mixture, it is mounted on a floor structure within its work range. The prepared polystyrene concrete mixture is supplied by flexible concrete-conveying pipes to the place of laying. Heavy concrete mixture is supplied by a hydraulic concrete pump with the help of a boom placer. The concrete mixture consistency is 10-20 cm (grades P3 and P4).

The sequence of laying the concrete mixture is crucial for ensuring formation quality of both the contact area and the structure as a whole. First the polystyrene concrete is laid to the whole structure height with layer-by-layer compaction with an internal vibrator, and then the heavy concrete mixture of the structural layer is laid. The next structural layer should be laid before the previous one sets, this ensures integrity of the layers connection and prevents formation of additional joints in the structure cross-section. To fulfill this condition the structure is split into technological areas in such a way that the time of laying concrete mixture into the structural layer in each area does not exceed the time of concrete setting in the heat insulation layer. Besides, previous studies have established that to ensure a reliable connection between the layers in a sandwich concrete structure the period between their laying should be 0.5–1.5 hours [4].

The sequence for erecting a sandwich in situ external wall is presented in Table 1.

Table 1. Technological sequence for erecting a sandwich in situ structure with polystyrene concrete heat insulation layer

| Type of works | Scheme | Technological processes | Workers |

| preparing reinforcement cage |

|

- tying reinforcement cage from separate bars;

- fixing the metal separating mesh; - conveying the reinforcement cage to the installation place; - installation and temporary fixing of the reinforcement cage. |

4th, 2nd skill-category steel fixers; 5th category machine operator |

| setting the formwork |

|

- setting the permanent formwork slabs from the wall outside face and their temporary fixing;

- setting the reusable formwork panels from the wall inside face; - connecting the formwork panels with tie pins, verification and fixing; - setting the work platforms. |

3rd, 2nd category shutterers; 5th category machine operator |

| concrete casting |

|

- laying the concrete mixture for the heat insulation layer with its layer-by-layer compaction;

- laying the concrete mixture for the structural layer with its layer-by-layer compaction. |

4th, 2nd category concrete worker; 5th category machine operator |

| concrete curing and treatment | 2nd category concrete worker | ||

| dismantling the formwork |

|

- dismantling the work platforms;

- unscrewing winged nuts, removing locks; - disconnecting the reusable framework panels from the wall surface; - removing the framework panels by crane to the place of their storage; - filling up temporary openings. |

3rd, 2nd category shutterers; 5th category machine operator |

Advantages of the technology of building walls

The developed technology of erecting sandwich external walls in a single technological cycle using structural concretes fulfilling load bearing function and low conductivity concretes fulfilling heat insulation functions has the following advantages:

- it allows reducing labour intensity of the works for external walls erection;

- it allows excluding the necessity in additional rigging and preparation works;

- it does not required engaging specialized contractors as erecting the walls is reduced to reinforcing, shuttering and concrete works which can be performed by the same workers who build the cast in situ framework;

- it allows excluding a time break between erecting the building load bearing framework and the external walls, because in situ external walls can be partially or fully erected together with the building in situ framework, which reduces the construction period;

- it allows increasing service life of the building external walls, as the implemented materials have a service life comparable to the load bearing structures life, unlike curtain wall systems which require periodical maintenance because of the materials shorter service life and technical complexity of the structures.

References

- Bazhenov U.M., Korol E.A., Erofeev V.T., Mitina E.A. Enclosing Ograzhdayushchie konstruktsii s ispol'zovaniem betonov nizkoy teploprovodnosti. Osnovy teorii, metody rascheta i tekhnologicheskoe proektirovanie. [Exterior walls using low thermal conductivity concrete. Fundamentals of the theory, calculation procedure and technological designing]. Moscow: ASV. 2008. 320 p.

- Vorobev V.N. Navesnye fasadnye sistemy: problemy bezopasnosti. [Hinged facade systems: safety problems]. Vladivostok. 2012. 86 p.

- Davidyuk A.N., Davidyuk A.A. Strength properties of lightweight concrete on glassy aggregates for multilayer walling. Magazine «Concrete and reinforced concrete». 2008 No 6 (555), pp. 9-13 (In Russian).

- Korol E.A., Pugach E.M., Nikolaev A.E. Experimental research of different strength concrete connection in multilayer reinforced concrete elements. Tekhnologii betonov. 2006. No. 4. pp. 54–55. (In Russian).

- Korol E.A., Kharkin Y.A. Improvement of construction technology of energy effective exterior walls in monolithic construction. Sbornik dokladov XX Rossiysko-Polsko-Slovatskogo seminara "Teoreticheskie osnovy stroitelstva". Zhilina. 2011. pp. 401–406. (In Russian).

- Korol E.A., Kharkin Y.A. Technological and organizational efficiency of multilayer exterior walls construction in monolithic building. Stroitelstvo i rekonstruktsiya. 2013. No 6. pp. 3–8. (In Russian).

- Nemova D.V. Hinged ventilated facades: review of the main problems. Inzhenerno-stroitelnyy zhurnal. 2010. No 5. pp. 7–11. (In Russian).

- Rakhmanov V.A. Energy saving in construction on the basis of application of innovative manufacturing technology of especially light polystyrene concretes. Promyshlennoe i grazhdanskoe stroitelstvo. 2011. No 8. pp. 61-62. (In Russian).

- Yavorskiy A.A., Kiselev S.A. Relevant Objectives of Assurance of Reliability of Façade Systems Serving Thermal Insulation and Finishing Purposes. Vestnik MGSU. 2012. No. 12. pp. 78–84. (In Russian).

- Yarmakovskiy V.N., Semchenkov A.S. New modifications of lightweight structural concrete – in resources and energy saving construction systems of buildings. Academia. Arkhitektura i stroitelstvo. 2010. No. 3. pp. 31–39. (In Russian).

Author: authors: E.A. Korol, Y.A. Kharkin, A.A. Davidyuk

- КТБ Железобетон в проектно-образовательном интенсиве «Школа Шухова 3.0»

- Строительный контроль сегодня и завтра

- Аудит проектной документации

- Исходные материалы для проектирования

- Проектно-изыскательская документация

- Правила обследования зданий и сооружений

- Обследование несущих конструкций

- Виды лабораторий в строительстве

- Аккредитованная строительная лаборатория

- Сроки разработки проектной документации

- Анализ надежности и долговечности технических решений наружных стен и фасадных систем, применяемых в России

- Анализ результатов обследования наружных многослойных стен с кирпичной облицовкой

- Новые конструкционно-теплоизоляционные легкие бетоны на основе пористых стекловидных заполнителей

- Оценка влияния теплопроводных включений на приведенное сопротивление теплопередаче наружных многослойных стен на основе легких бетонов на стекловидных заполнителях

- Технология возведения многослойных монолитных наружных стен с теплоизоляционным слоем из бетона низкой теплопроводности

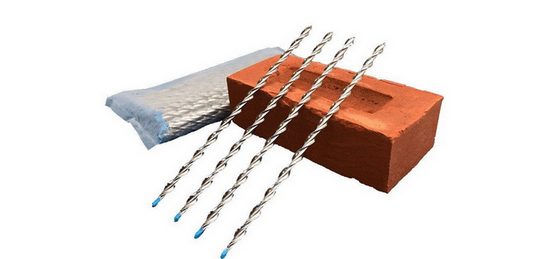

- Ремонт и усиление облицовочной кирпичной кладки многослойных наружных стен зданий с применением гибких ремонтных связей

- Строительство – наше призвание

- Стеновые конструкции из ячеистого бетона для высотных зданий

- Экономия цемента в производстве ячеистых бетонов

- Опыт применения несущей арматуры повышенной жесткости в монолитных легкожелезобетонных перекрытиях