Артем Давидюк, генеральный директор АО «КТБ ЖБ», кандидат технических наук.

Каковы ваши планы на 2020 год? Особенно интересно было чуть подробнее узнать о планах по работе в Сколково

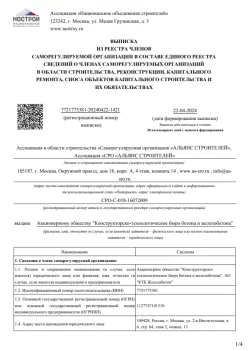

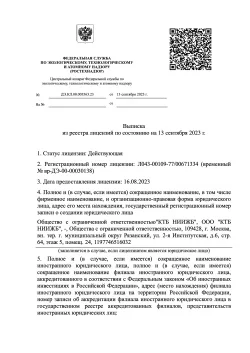

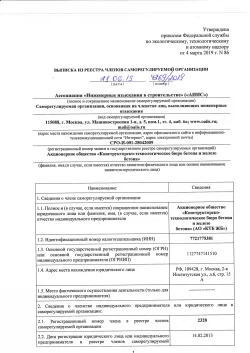

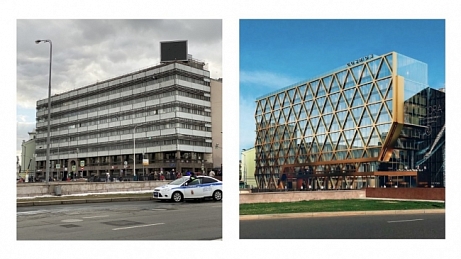

В новом, 2020 году, мы планируем получить статус резидента Фонда Сколково по направлению «энергоэффективность». Что позволит бюро продолжить исследования и разработки в области низкотеплопроводных сверхлегких бетонов на стекловидных заполнителях – стеклогранулятах (СГ). В будущем, мы планируем организацию промышленного выпуска СГ – завода мощностью 50 тыс. м.куб/год и более.

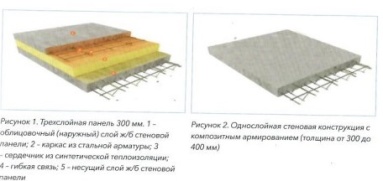

Новый вид сверхлегкого бетона на стекловидных заполнителях для ограждающих конструкций зданий, прежде всего стеновых. Плотность такого бетона составляет 400-600 кг/м.куб с прочностью при сжатии от 3,5 до 10 мПа с низкой теплопроводностью менее 0,12 Вт/м.кв. Важнейшей эксплуатационной характеристикой сверхлегких конструкционных бетонов на СГ является комплекс теплозащитных свойств, снижение теплопроводности заполнителя СГ в легких бетонах на 50% дает в 4 раза больший эффект по теплоизоляционным качествам, что позволит производить стеновые однослойные стеновые панели.

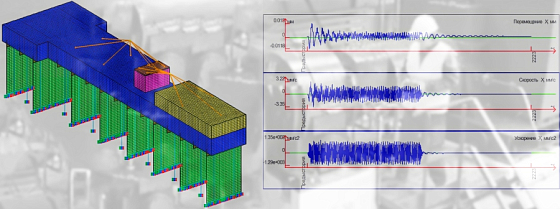

Согласно требованиям обязательного к применению Свода правил СП 14.13330.2014, актуализированная редакция СНиП II-7-81*, п. 5.5, при расчете на сейсмические воздействия основной параметр от которого зависит величина расчетной нагрузки является масса здания. Поэтому снижение этой массы путем применения легких материалов является эффективным способом снижения массы здания и соответственно проектной сейсмической нагрузки.

Высокие физико-механические показатели полученных бетонов в сравнении с традиционными легкими бетонами на обжиговых заполнителях и ячеистыми бетонами есть результат реализации уникальных физико-механических характеристик СГ, получаемых из кремнийсодержащих пород: трепелов, опалов, диатомитов и др. возможно также в качестве сырьевого компонента использоваание стеклобоя (бутылочного и оконного).

Применение сверхлегкого бетона в наружных стенах позволяет полностью отказаться от утеплителей: минеральной ваты, пенополистирола и др. практически во всех климатических зонах страны. Экономическая эффективность с учетом жизненного цикла (экологичность, негорючесть, отсутствие тех. ремонтов, уменьшение трудозатрат) составит не менее 1000 руб./м.кв.

Компания планирует внедрение безотходного производства легких бетонов. Где, когда это будет использоваться?

Дело в том, что производство бетонов на стекловидных заполнителях само по себе является безотходным. Для производства этих бетонов нужны месторождения осадочных кремниевых пород, в которых кремнезем (SiO2) представлен в реакционноспособном виде. Такие месторождения широко представлены в Центральном Федеральном Округе и на Юге России, главным образом в виде диатомитов, трепелов и опок. Представляют собой светлые, рыхлые, пористые, легкие породы с насыпной плотностью от 0,5-1,5 кг/м3 и содержанием кремнезёма 40-60%. Залежи этих пород могут достигать нескольких десятков метров. Отличаются по происхождению примесями глинистых материалов, кварца, слюды и др, а также по плотности и цвету. Запасы только осадочных кремниевых пород в России исчисляются десятками миллионов тонн. При работе 3-4 заводов по производству стеклогранулята со средней насыпной плотностью 200кг/м3 и мощностью в 100.000 м3 в год каждый, природные ресурсы регионов являются практически неограниченными.

Таким образом, единственным влиянием на экологию мест добычи будет изменение сложившегося рельефа местности по мере выработки карьера. При этом выработка производится открытым и безопасным для природы и людей способом. Известно, что после консервации карьеров открытой добычи, участки с подобным рельефом успешно поддаются переустройству для организации сооружений массового социального назначения. После закрытия карьеров (20-30 лет) возможно строительство парков, горнолыжных склонов, открытых зрелищных площадок и театров, которые способны не только придать новую жизнь данным территориям, но и способствовать развитию существующей инфраструктуры.

Каких еще технологических новшеств можно ожидать от КТБ ЖБ?

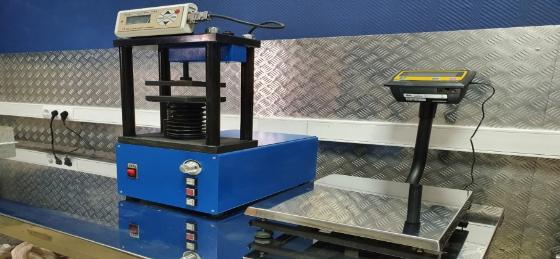

Исследования, проведенные нашими специалистами в области технологий высокопрочного бетона в 2019 году показали, что, используя микрокремнезём металлургических производств в качестве добавки, можно получать высокопрочные самоуплотняющиеся (не требующие вибрации) бетоны, с прочностью не менее 120 Мпа при относительно небольшом расходе цемента – 50-200 кг/м3.

При сверхнизком содержании цемента получены впечатляющие прорывные результаты:

Например, при замене 80% цемента на инертный наполнитель (расход цемента 100кг/м3 бетона) удалось получить прочность бетона 40-45Мпа, что сопоставимо с прочностью несущих балок и колонн. В случае же замены 90% цемента на инертный наполнитель (расход цемента 50кг/м3 бетона) удалось получить прочность бетона 27-30 Мпа, что сопоставимо с прочностью бетона плиты перекрытия.

Это крайне интересная тема проработки инноваций 2020 года, которая безусловно будет доведена нами до производства опытных партий такого бетона с дальнейшим опытным внедрением на объектах страны.

Совместно с нашими партнерами – НИИЖБ им А.А. Гвоздева, есть предложения по внедрению инновационного арматурного проката для строительства и производства железобетона. Ведутся исследования новой винтовой арматуры с четырёхсторонним (четырёхрядным) расположением поперечных рёбер класса Ав500П и Ав600П, что открывает новые перспективы применения инновационного арматурного проката отечественного производства со снижением металлоемкости на 3-5% и увеличением деформационно-прочностных характеристик.

Источник:rossk.ru

.jpg)

.jpeg)

.jpeg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)